【今回の訪問先】

「株式会社 岩井化成」

回収した使用済みプラスチック(廃プラ)を資源として加工し、ゴミ袋やPPバンドなどの製品をつくる国内循環型リサイクル企業・式会社 岩井化成。茨城県坂東市にあるこのエコスポットに、日本テクノのイメージキャラクター・河村隆一さんが訪れた。ここは、廃プラを排出した先に、その排出物からつくった製品を届けるという円環するつながりを生み出す場所だった。

プラスチック製の牛乳びんキャップ、新聞束をくるむ包装フィルムや結束用PPバンド、マヨネーズ容器の端材など、事業所から出る廃プラ(ポリエチレン、ポリプロピレンなどの種別や、法制上の呼称もあるがここでは廃プラで統一)の多くは、これまで産業廃棄物として処理されていた。その際、排出者は専門業者に費用を払い処理を委託する。だが岩井化成は有価の資源として買い取る。ただし、丁寧な分別が条件だ。排出者は一手間加えることで処理費は不要になり逆に利益を得る。「この事業は、日本中にもっと広めるべき…」と河村さんがつぶやく。

砕いて溶かして米粒大の原料に

最初に事業内容の説明を受け、常務取締役の鈴木泰代さんとリサイクル事業部長の山本英門さんの案内を受けつつ、廃プラのストック場所へ。河村さんが「これがもう一度生まれ変わるんですね」と積まれた「資源」にやさしい視線を向けた。次はプラントのある工場内へ。ここで廃プラを熱処理し、成形の原料となるペレットにする。コンベアに投入する廃プラは種類によって分量を調整する。その配合で、最終製品の品質が左右される。さじ加減は経験による判断だ。

※画像をクリックすると大きなサイズで見られます。

これはプラスチックリサイクルプラント。まず廃プラが、人の手でコンベアに載せられ、先につながる破砕機に運ばれます。そこで砕かれた廃プラは熱処理によって一度溶かされ、冷やして固まった後、細かくしてペレットと呼ばれる再生原料(1つ1つは米粒大) になります。その一連の流れを、このプラントがこなしているのです。

再生原料をまずはシート状に成形

続いて、ペレットを再度熱処理してシート状に加工する成形の現場。低密度ポリエチレン製造機が9台、高密度のものが2台並ぶ。さまざまな再生原料を配合し、最大1.25メートル幅の袋やシートを製造できる。材料が風船のように膨らみ、のぼっていく不思議な光景を目の当たりにする。

※画像をクリックすると大きなサイズで見られます。

プラントの向かいの棟にあるインフレーション成形工場内。ペレットになった再生原料は、ここで再び熱を加えてシート状に成形されます。機械から出てくるときは、まるで風船を細長く膨らませたような形。それをローラーに通して平たくすれば、袋のもとになる2枚重ねの状態に。ここでは月に最大300トン処理できるそうです。

裁断や折り加工で製品に仕上げ

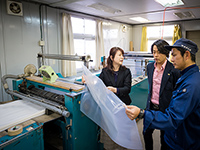

そして最終工程の製袋。ロールに巻かれたシート状の仕掛かり品を裁断や折り加工して製品に仕上げる。廃プラの受け入れから製品化まで一連の工程が、1社の中で完結していた。それが「廃材だったモノを社会の輪の中に戻す」という理想的なつながりを生み出す秘訣のように思えた。

※画像をクリックすると大きなサイズで見られます。

廃プラの受け入れから最終製品の仕上げまですべてを1社でやれるのが、岩井化成さんのすごさ。ここが最後の製造工程になる袋を完成させるエリアです。全自動製袋機と自動折り機が各2台。廃プラ原料を提供した会社の人がここを見学すると、ほとんどが「自社で出したモノがこうして生まれ変わった」と感激するそうです。

「株式会社 岩井化成」 訪問中のメイキング動画はこちらから